Wer heute noch auf manuelle Abläufe setzt, steht schnell auf der Bremse. Denn Prozesse, die früher gut funktioniert haben, stoßen inzwischen an ihre Grenzen. Immer mehr Bestellungen, kürzere Lieferzeiten, steigende Qualitätsansprüche – der Druck wächst. Wer mit alten Methoden weiterarbeitet, kommt nicht mehr hinterher. Der Schlüssel liegt nicht nur in der Technik, sondern vor allem im Mut zur Veränderung. Automationstechnik gehört zu den Werkzeugen, mit denen dieser Umstieg gelingt – präzise, nachhaltig und skalierbar.

Wo der Mensch an Grenzen stößt

In vielen Betrieben läuft vieles noch per Hand. Das bedeutet oft: Listen aus Papier, Tabellen ohne Verbindung, Prozesse ohne Rückmeldung. Obwohl alle ihr Bestes geben, häufen sich Fehler. Daten werden doppelt erfasst oder gar nicht. Maschinen stehen still, weil Informationen fehlen. Und immer dann, wenn es eigentlich schnell gehen müsste, dauert es plötzlich länger.

Die größten Schwächen manueller Abläufe zeigen sich bei:

-

der Wiederholung gleicher Arbeitsschritte

-

der Dokumentation ohne System

-

der Übergabe zwischen Schichten oder Abteilungen

-

der Nachverfolgung von Fehlerquellen

Was auf den ersten Blick günstig erscheint, führt langfristig zu Verlusten – nicht nur bei Zeit, sondern auch beim Vertrauen der Kunden.

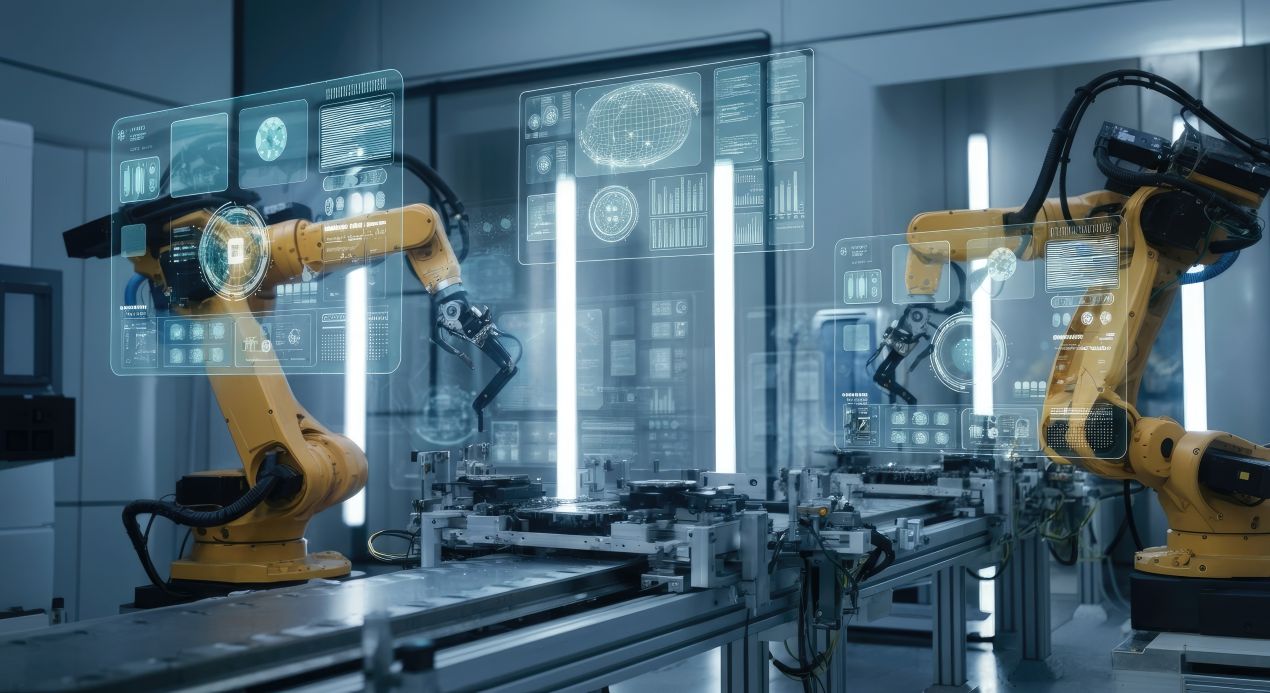

Technik, die mehr kann als nur automatisieren

Ein modernes System kann deutlich mehr als einfache Maschinensteuerung. Denn sobald Informationen vernetzt sind, ergibt sich ein völlig neues Bild: Materialflüsse werden nachvollziehbar, Fehlerquellen sofort sichtbar, Abläufe messbar.

Dazu gehören unter anderem:

-

smarte Sensoren, die Werte direkt in Steuerungen einspeisen

-

modulare Softwarelösungen, die mit dem Betrieb wachsen können

-

Visualisierungssysteme, die jede Abweichung anzeigen

-

vernetzte Planungstools, die den Überblick behalten

Doch all das funktioniert nur dann, wenn es nicht isoliert, sondern abgestimmt zum Einsatz kommt – und wenn auch die Menschen im Betrieb die Vorteile erkennen und nutzen können.

Der Weg beginnt mit Fragen – nicht mit Technik

Ein häufiger Fehler bei der Umstellung: zu früh in Lösungen denken. Bevor ein neues System eingeführt wird, sollte klar sein, wo genau es helfen soll. Wer Prozesse nicht versteht, kann sie auch nicht verbessern. Deshalb braucht es zuerst eine ehrliche Analyse.

Wichtige Fragen zu Beginn:

| Frage | Warum sie entscheidend ist |

|---|---|

| Wo entstehen derzeit Engpässe oder Verzögerungen? | Nur wer Probleme kennt, kann sie gezielt beheben |

| Welche Aufgaben binden unverhältnismäßig viel Zeit? | Prioritäten setzen bei der Automatisierung |

| Wo passieren wiederholt Fehler? | Der Blick auf Ursachen spart langfristig Aufwand |

| Welche Systeme sind bereits vorhanden? | Schnittstellen vermeiden doppelte Investitionen |

Erst wenn diese Fragen beantwortet sind, lässt sich ein sinnvoller Weg festlegen. Ohne Plan bleibt auch das beste System wirkungslos.

Menschen mitnehmen – statt übergehen

Jede Umstellung verändert den Arbeitsalltag. Wer lediglich neue Technik installiert und darauf hofft, dass sich die Abläufe von allein verbessern, wird unweigerlich scheitern. Prozesse ändern sich nur dann wirklich, wenn alle Beteiligten einbezogen werden – vom Lager bis zur Geschäftsleitung. Deshalb ist es entscheidend, frühzeitig zu erklären, was genau geplant ist und aus welchem Grund die Veränderungen notwendig sind. Rückfragen müssen ernst genommen und Schulungen gezielt angeboten werden, damit Unsicherheiten abgebaut werden können. Der Einsatz von Pilotprojekten hilft dabei, erste Erfahrungen im kleinen Rahmen zu sammeln, ohne das Tagesgeschäft zu gefährden. Gleichzeitig sollten Verantwortlichkeiten klar übertragen und die erreichten Fortschritte sichtbar gemacht werden. Ein Team, das sich einbezogen und verstanden fühlt, wird schneller produktiv. Und genau das entscheidet am Ende über den Erfolg einer Umstellung. Bei der Einführung von Automationstechnik unterstützt die Heinz und Feld GmbH Unternehmen dabei, Mitarbeitende frühzeitig einzubinden, Veränderungen verständlich zu kommunizieren und den Wandel praxisnah zu gestalten.

Kosten, die sich auszahlen

Natürlich verursacht eine Umstellung zunächst Kosten – sei es durch den Kauf neuer Technik, durch notwendige Schulungen oder durch kurzzeitigen Stillstand während der Integration. Dennoch rechnen sich diese Investitionen häufig schneller, als man zunächst erwarten würde. Betriebe profitieren unter anderem von deutlich kürzeren Durchlaufzeiten in der Fertigung, einer niedrigeren Fehlerquote bei Kommissionierung und Versand sowie spürbar weniger ungeplanten Ausfällen dank Echtzeitüberwachung. Auch die Planbarkeit der Abläufe verbessert sich erheblich – sowohl intern als auch im Kundenkontakt. In vielen Fällen amortisiert sich der Aufwand bereits innerhalb eines Jahres. Vor allem dann, wenn zuvor zahlreiche Prozesse manuell durchgeführt wurden und viel Verbesserungspotenzial brachlag. Wird zusätzlich auf staatliche Fördermittel zurückgegriffen, lässt sich der Return on Investment häufig noch schneller erreichen.

Schritt für Schritt statt alles auf einmal

Ein weit verbreiteter Denkfehler besteht darin, anzunehmen, dass bei einer Umstellung alles auf einmal geändert werden muss. Doch genau das Gegenteil ist der Fall: Ein stufenweiser Übergang erweist sich in der Praxis als deutlich effektiver. Statt sofort den gesamten Betrieb umzukrempeln, sollten zunächst einzelne Pilotbereiche ausgewählt werden, in denen erste Erfahrungen gesammelt werden können. Wichtig ist dabei, die bestehenden Prozesse genau zu erfassen und zu bewerten – erst auf dieser Basis lassen sich realistische und konkrete Ziele formulieren, etwa im Hinblick auf Zeitersparnis, Qualitätsverbesserung oder Fehlerminimierung. Anschließend gilt es, passende Lösungen zu finden, die sowohl skalierbar als auch für die Mitarbeitenden nachvollziehbar sind. Denn technischer Fortschritt gelingt nur dann, wenn die Belegschaft nicht belehrt, sondern befähigt wird. In der folgenden Testphase sollten klare Erfolgskriterien festgelegt werden, um den tatsächlichen Nutzen objektiv beurteilen zu können. Abschließend liegt der Schlüssel zum dauerhaften Erfolg darin, vorhandene Daten konsequent zu nutzen – nicht bloß zum Archivieren, sondern als Entscheidungsgrundlage für die nächsten Schritte. Wer diese Etappen berücksichtigt, sorgt dafür, dass aus einer technischen Umstellung kein organisatorisches Chaos wird – sondern ein strukturierter Wandel mit nachhaltigem Effekt.

Bewegung statt Blockade

Der Schritt von Handarbeit zu Hightech ist kein Selbstzweck. Er ist eine Antwort auf Anforderungen, die sich verändert haben. Wer bereit ist, umzudenken, schafft Raum für Neues – im Ablauf, im Denken und in der täglichen Arbeit. Automationstechnik ist dabei nicht der Mittelpunkt, sondern der Motor. Und wer ihn richtig einsetzt, bringt den Betrieb nicht nur auf Kurs – sondern in Bewegung.

Bildnachweis: eakgrungenerd, Tati, cherdchai / Adobe Stock